事業内容

- TOP

- 事業内容

- 特殊圧造部品

特殊圧造部品

お客様の図面仕様に基づく所謂特殊品の製造に特化しています。圧造金型については、日本、タイともに全て自社設計、製作も内製を基本としています。圧造による成形の他、圧造ブランクへの転造や切削による二次加工も対応しています。80年代から90年代はビデオデッキなどのオーディオビジュアル家電向けに。2000年代からはHDD・各種モバイル機器・各種電子部品向けに。このように、弊社では主に電機電子関連の製品に使用される部品の製造に携わってまいりました。そのため、精密かつ微細な部品の製造を得意としていますが、近年は機械の導入によって加工可能なサイズの幅を広げており、精密微細部品の製造だけにとどまらず、自動車関連、住設関連などの部品の製造も行っています。なお、弊社では加工による成形後、図面にて指示されている熱処理やメッキなどの後処理を施し、完成品での供給を基本としています。

-

製品サンプル

-

使用先: 自動車関連 材 質: 冷間圧造用炭素鋼線 特 徴: 段付き、中ツバ、片側端面にザグリ -

使用先: 自動車関連 材 質: クロムモリブデン鋼 特 徴: 片側絞り、中ツバ、片側端面にザグリ -

使用先: 自動車関連 材 質: クロムモリブデン鋼 特 徴: 両側絞り、両側端面にザグリ -

使用先: 自動車関連 材 質: 冷間圧造用炭素鋼線 特 徴: 段付き、中ツバ -

使用先: 自動車関連 材 質: 冷間圧造用炭素鋼線 特 徴: 切削による二次加工 -

使用先: 自動車関連 材 質: 冷間圧造用炭素鋼線 特 徴: 段付き、中ツバ -

使用先: 自動車関連 材 質: 冷間圧造用炭素鋼線 特 徴: 貫通穴 -

使用先: 自動車関連 材 質: 冷間圧造用炭素鋼線 特 徴: 貫通穴、転造による二次加工 -

使用先: 自動車関連 材 質: 真鍮 特 徴: 袋穴 -

使用先: 自動車関連 材 質: 真鍮 特 徴: 袋穴、転造による二次加工 -

使用先: 自動車関連 材 質: アルミニウム 特 徴: ツバ部窪み -

使用先: 自動車関連 材 質: アルミニウム 特 徴: 袋穴 -

使用先: 自動車関連 材 質: 真鍮 特 徴: 貫通穴 -

使用先: 電機電子関連 材 質: ステンレス 特 徴: 段付き、転造による二次加工 -

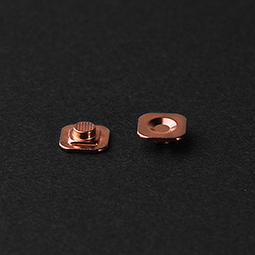

使用先: 電機電子関連 材 質: 銅 特 徴: ツバ部窪み、端面部格子形状 -

使用先: 電機電子関連 材 質: 冷間圧造用炭素鋼線 特 徴: 偏心、異形 -

使用先: 電機電子関連 材 質: 冷間圧造用炭素鋼線 特 徴: 異形 -

使用先: 電機電子関連 材 質: 冷間圧造用炭素鋼線 特 徴: 転造による二次加工 -

使用先: 電機電子関連 材 質: 真鍮 特 徴: 貫通穴 -

使用先: 電機電子関連 材 質: 銅 特 徴: ツバ部窪み、端面部格子形状 -

使用先: 電機電子関連 材 質: 純鉄系軟磁性鋼 特 徴: 端面窪み -

使用先: 電機電子関連 材 質: 純鉄系軟磁性鋼 特 徴: 両側絞り -

使用先: 住宅設備関連 材 質: 冷間圧造用炭素鋼線 特 徴: 両側絞り -

使用先: 住宅設備関連 材 質: アルミニウム 特 徴: 袋穴

ミニチュアねじ(極小ねじ)

-

-

ミニチュアねじは、腕時計など一部の分野では以前から大量に使用されていますが、汎用性や一般市場への流通性が乏しく、少量ではメーカーが対応してくれない、技術的難易度の高さからメーカーを探すのが困難など、入手性に難がありました。そこで、弊社は、ねじ呼び径0.5ミリから1.0ミリまでの各種サイズを自社標準品として在庫することにより、少量での取り扱いを可能にしました。弊社のミニチュアねじは、企業関係者様・学校関係者様・個人のお客様を問わず、100本単位で小売りしています。

-

-

材料

-

使用材料径

φ0.4 mm ~ φ14.0 mm

-

主な使用材料

【鉄鋼】冷間圧造用炭素鋼線 (SWCH)、合金鋼線 (SCM)、純鉄系軟磁性鋼線 (ELCH2)、ステンレス鋼線 (SUS XM7, SUS 430, SUS 410)

【非鉄】アルミ線 (A1100W, A5052W)、銅線 (C1020W, C1100W)、真鍮線 (C2700W) -

-

二次加工

-

主な加工方法

- 転造加工

- タッピング加工

- 切削加工

-

-

-

後処理

主な熱処理

- 浸炭焼入れ

- ガス軟窒化

- 焼入れ焼戻し

- 焼鈍各種

- 真空熱処理 (焼入れ焼戻し、焼鈍各種)

主な表面処理

- 亜鉛三価クロメートメッキ (白)

- 亜鉛三価クロメートメッキ (黒)

- 電気ニッケルメッキ

- 無電解ニッケルメッキ

- フッ素潤滑メッキ

- 黒染め

- パシベーション

- 化学研磨

- SSブラック

- ねじ緩み止め剤各種

※熱処理及び表面処理は、外部委託となります。

-

設備紹介

製造設備

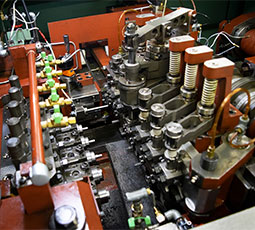

多種多様なお客様のニーズに応えるため、圧造加工機は2ダイ3ブローを主軸に、1ダイ2ブロー(ダブルヘッダー)からパーツフォーマーと呼ばれる多段加工機まで、各種導入しています。材料径14ミリの自動車関連部品から、材料径2ミリ前後の電機電子関連部品及び材料径1ミリ未満となるミニチュアねじなどの微細部品まで、幅広く対応することが可能です。また、圧造で成形されたブランクへ転造やタッピング、切削の2次加工を行うため、転造加工機やタッパー、CNC旋盤も導入しています。なお、転造加工機は内製の機械も多数稼動しています。

圧造加工機 (パーツフォーマー) 6 圧造加工機 (ヘッダー) 42 転造加工機 (ローリング) 43 タップ加工機 3 CNC旋盤加工機 5 -

5ダイ5ブロー圧造加工機

-

2ダイ3ブロー圧造加工機

-

1ダイ2ブロー圧造加工機

-

転造加工機 (自社製)

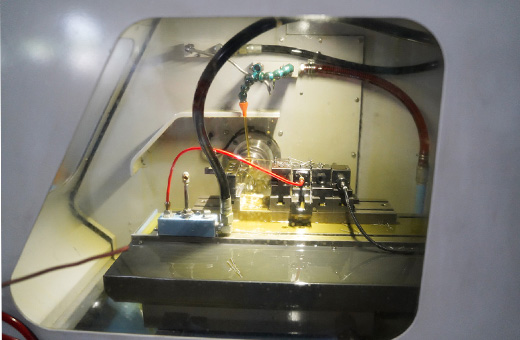

主な工作設備

金型を製作するための設備です。

形彫放電加工機 3 ワイヤー放電加工機 1 CNC旋盤加工機 1 砥粒流動加工機 1 平面研削盤 4 円筒研削盤 2 -

形彫放電加工機

-

ワイヤー放電加工機

-

CNC旋盤加工機

主な測定機器

工具顕微鏡などの一般的な測定機器による製品検査はもちろんのこと、部品の仕様により、検査選別機を使用して重要管理部の全数検査選別を行っています。 なお、弊社では社内で使用する検査選別機の内製も行っています。設備の内製は多種多様な特殊部品への対応を支える重要な要素となっています。

-

工具顕微鏡

-

輪郭形状測定機

-

画像寸法測定器

-

画像処理全数選別機 (自社製)

-

-

よくある質問

よくある質問を掲載します。下のボタンをクリックください。

-

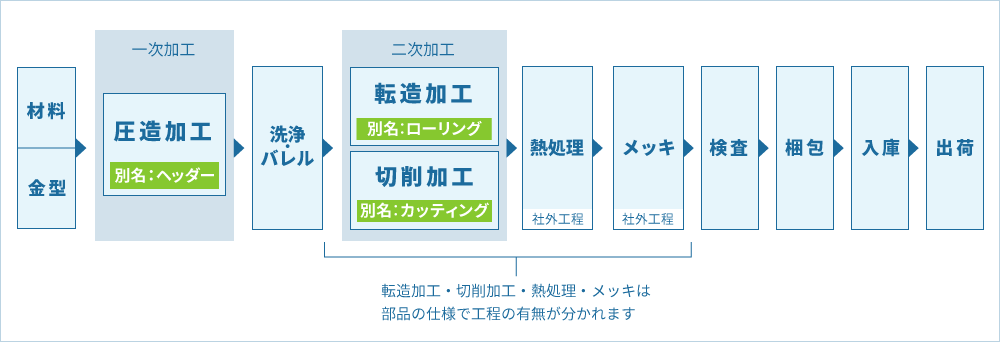

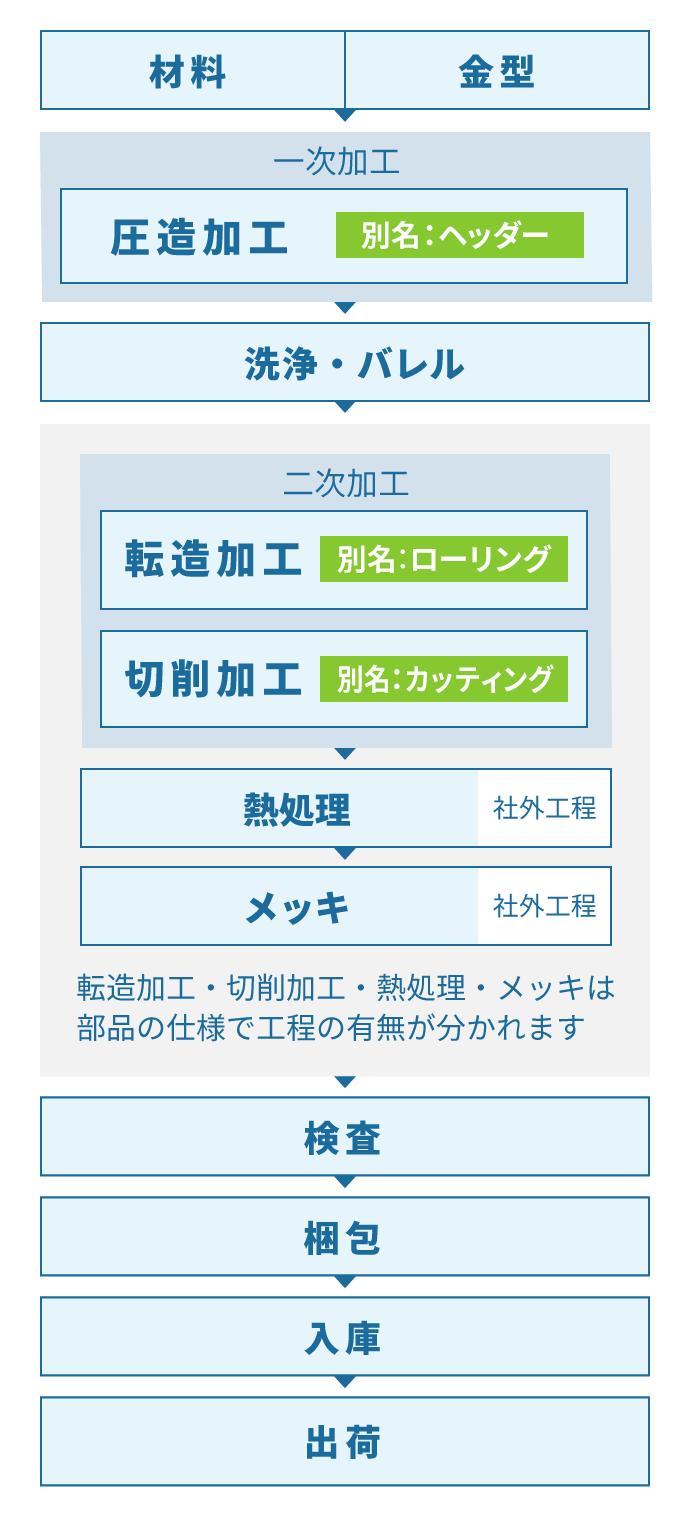

圧造部品製造の流れ (工程フロー)

-

圧造 (Heading) って何ですか?

金型を用いて金属材料を塑性変形させ、所定の形状に成形する加工方法です。

金型を用いて金属材料を塑性変形させ、所定の形状に成形する加工方法で、鍛造 (Forging) と似通った加工方法です。圧造は、JISなどで規格化されている一般的なねじ部品を製造する際に用いられる加工方法として知られています。なお、常温で圧造加工することを冷間圧造、材料を熱して加工することを熱間圧造と呼びます。弊社では冷間圧造を行っています。

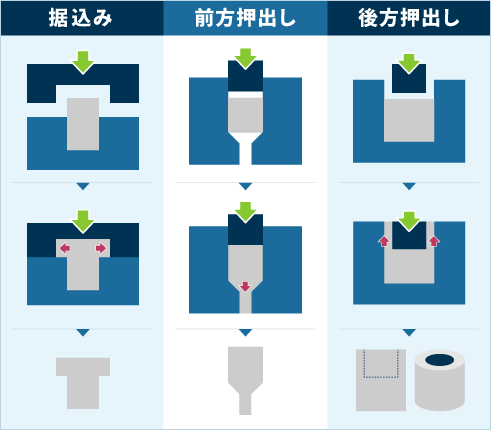

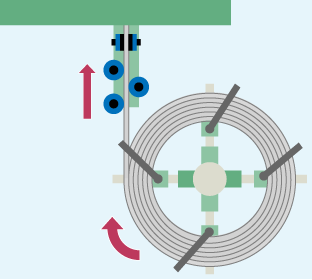

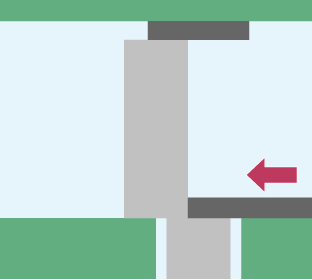

圧造では、コイル状になった線(ワイヤー)を材料として使用します。パンチと呼ばれる押す側の金型によって、ダイスと呼ばれる受け側の金型に材料を挿入し加圧することで、材料を膨らませる (据込み)、細くする・絞る (前方押出し)、中空にする (後方押出し)などの加工を行います。圧造は、一瞬のうちに材料を変形させていきます。また、圧造機内で材料切断から仕上げの成形まで次々に連続して行われるために生産性が良く、弊社が対応している寸法範囲ですと、量産稼働時は1台の機械で少なくとも1日に数万個の生産が可能であり、対象部品の仕様など条件次第では、1日に10万個以上の数量を生産することも可能です。このように、圧造は大量生産に適しているため、生産する数量が多ければ多いほど、真価を発揮する加工方法です。

-

-

圧造加工機について

当ホームページ内で、1ダイ2ブロー、2ダイ3ブローといった記述がございますが、これは機械の能力を示しています。簡単にご説明しますと、取り付けることの出来る金型の数が違います。1ダイ2ブローの加工機なら、ダイスが1つにパンチが2つ、2ダイ3ブローの加工機なら、ダイスが2つにパンチが3つといった具合です。圧造加工機の世界では、5ダイ5ブロー、8ダイ8ブローといった具合に、たくさんの金型を取り付けられる機械も存在します。機械に取り付けられる金型の数が多いほど、複雑な形状の部品に対応することが出来る反面、製造コストが高くなっていきます。なお、日頃は圧造加工機のことをヘッダー、あるいはパーツフォーマーと呼ぶことが一般的です。ちなみに、この呼び方の使い分けに明確な決まりはなく、たくさんの金型を取り付けられる圧造機に対して、パーツフォーマーという呼び方をしている場合が多いと思います。

-

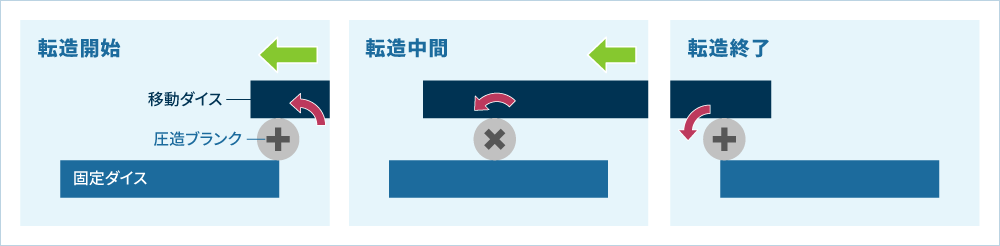

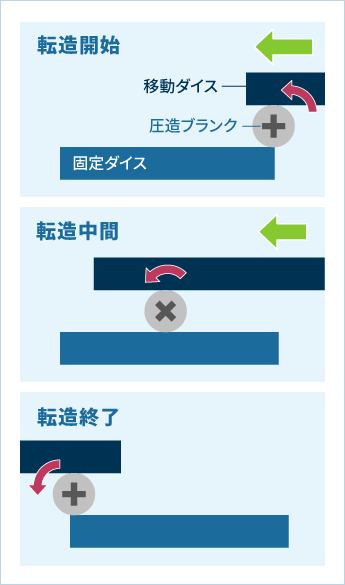

転造って何ですか?

金型の中でブランクを回転させながら、金型の形状にブランクを塑性変形させる加工方法です。

金型の中でブランク (加工を行う前の加工対象物) を回転させながら、金型の形状にブランクを塑性変形させる加工方法で、ローリングとも呼ばれます。転造の代表的な加工例として、ねじ山の成形が挙げられます。線材や棒材といった材料の状態に、転造加工だけで部品が完成するわけではなく、他の加工(弊社の場合は圧造)で成形されたブランクへの二次加工として用いられ、ねじ山・溝・ローレット・丸先などの成形が行えます。なお、転造の方法にはいくつか種類がありますが、弊社は板状の金型を2枚使用する平ダイス式と呼ばれる方法で加工を行っています。

-

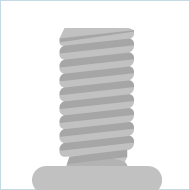

ねじ山

-

丸先

-

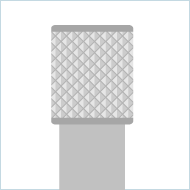

ローレット (アヤ目)

-

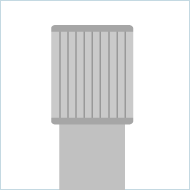

ローレット (平目)

-

溝

-

-

ねじは、どのようにして造られるのでしょうか?

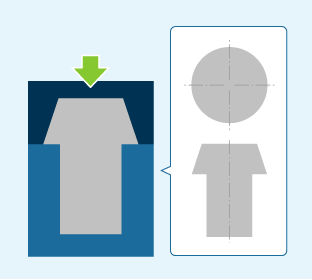

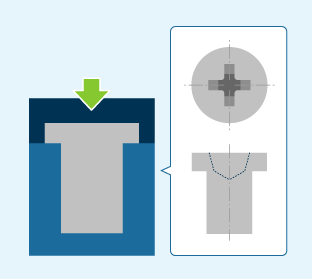

プラスドライバーを差し込むための十字穴が付いている一般的な形状のねじで、成形の過程をご説明します。

-

1.材料である線材が機械に入る

-

2.機械内で材料切断

-

3.予備成形 (1発目で頭部を大よその形状にしておきます)

-

4.仕上げ成形(2発目で十字を打ち込みつつ完成形状にします)

-

5.転造でねじ山を成形

-

-

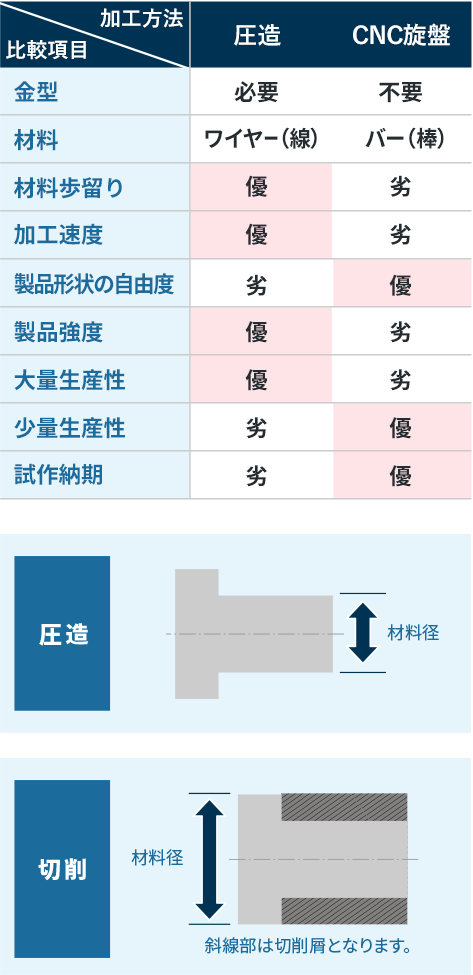

圧造加工の長所と短所を教えてもらえませんか?

長所

・加工スピードが速いため、大量生産に適している。

・少ない機械台数で、大量生産に対応することが可能。

・材料を削る加工ではないため、材料の歩留まりが良い。

・成形時の加工硬化や、金属の繊維状組織(ファイバーフロー)を切断しないといったことによって、部品の強度が向上する。

・部品の仕様や数量といった諸条件と圧造の加工条件が合致すれば、他の加工方法と比べて、部品の価格を安く抑えることが出来る。短所

・金型を用いる加工のため、金型代が発生し、試作品の製造に時間がかかる。

・基本的に加工機がコンピューターによる数値制御ではないため、段取りや調整に時間がかかる。

・材料から後処理まで、完成品に至るまでの各工程の方式が、大量生産に重きを置いた内容となっているため、少量の生産には不向き。

・加工によって変形させられる物理的な限界があるため、形状や寸法精度に対しての制約が多い。なお、圧造加工は、切削の旋盤加工と似通った形状の部品を造るため、何かと比較されることが多いです。いくつかの項目について、表にまとめてみました。

-

圧造で加工してもらうには、どの位の数量が必要ですか?

どのくらいの数量が必要か明確な決まりはありません。

どのくらいの数量が必要か明確な決まりはありません。部品のサイズによっても異なります。そのため、一概に申し上げることは出来ませんが、圧造の長所を活かすには、少なくとも1ヶ月あたり数万個程度の流動量があることが望ましいです。しかしながら、ものづくり全般に少量多品種生産ということが言われて久しい昨今、もし1ヶ月あたりの流動数量が少ない場合は、ご注文の回数を減らし、1回のご注文数量をまとめていただくことで、対応することも可能です。まずは、どうぞお気軽に弊社までご相談下さい。

-

どのような材質を使用していますか?

SWCH (エスダブリュシーエイチ) と呼ばれる冷間圧造用の鉄鋼を最も多く使用しています。

弊社では、SWCHと呼ばれる冷間圧造用の鉄鋼を最も多く使用しています。それ以外にも、耐食性を求めるならステンレス、導電性を求めるなら銅や真鍮、軽量性を求めるならアルミといった具合に、お客様のニーズに合わせて、様々な種類の材質を使用しています。ちなみに、SWCHはSteel Wire Cold Headingの略です。略さずに表記すると冷間圧造用の鉄鋼ということが、ご理解いただけるかと思います。

-